Инжиниринг наоборот.

В этом случае исходником выступает сам объект в его физическом представлении.

Такой процесс называется реверс-инжиниринг, или «обратное проектирование».

Для чего это нужно?

«Прежде всего, реверс-инжиниринг – это шаг к импортозамещению».

Скопировав импортное изделие, можно наладить его производство внутри страны и тем самым отказаться от закупок за рубежом. Во-вторых, это возможность производить то, что уже снято с производства. Поясним: допустим, у вас есть не молодое, но надежное оборудование, в котором износилась некая деталь или механизм. И заменить ее, увы, невозможно, т.к. нет в производстве. Выход – взять отработавшую свой ресурс деталь, скопировать и произвести. Такая же схема работает в случае с уникальным оборудованием, где случилась та или иная поломка.

Кроме того, реверс-инжиниринг помогает:

- улучшить характеристики «исходника»;

- изменить или доработать функционал и внешний вид;

- разработать технологию производства;

- адаптировать новую технологию производства и внедрить ее.

Как это работает?

Трехмерное сканирование, инженерный анализ, метрологическое оборудование… Технологии в разных сферах инжиниринга развиваются с неимоверной скоростью. Это и позволяет за относительно небольшой период времени получить высокую точность измерений и достоверную информацию об изделии.

В зависимости от сложности объекта, сбор данных может проходить через следующие этапы:

- разборка изделия на составные части;

- определение размеров несложных деталей с использованием измерительных инструментов;

- ЗD-сканирование сложных элементов;

- создание 3D-модели для определения «собираемости» изделия, проверки точности снятых размеров;

- создание рабочей конструкторской и технологической документации.

Своим опытом в области реверс-инжиниринга делится Эксперт интернет-площадки CADPROEKT.RU Сергей Степанов.

Самое главное – это цифры, в нашем случае - размеры. И в них важно не промахнуться.

– Особые трудности представляют объекты со сложной геометрией. Для определения их размеров в данный момент широко используется метод трехмерного сканирования. Трехмерное сканирование бывает двух типов: бесконтактное и контактное.

При бесконтактном сканировании информация об объекте формируются исходя из анализа отраженного света от поверхности объекта или излучения, пройденного сквозь объект. Для сканирования используется свет, лазерное излучение, ультразвук, рентгеновское излучение. Данный тип измерений накладывает дополнительные требования к поверхности изделия. Например, возможность отражать свет, определенный химический состав материала и структура объекта.

«Основное преимущество бесконтактного сканирования – скорость».

– При контактном способе сканирования используется принцип физического контакта измерительной головки и поверхности объекта. Основное устройство, которое осуществляет данный тип сканирования – это координатно-измерительная машина (КИМ).

Данный тип сканирования позволяет получить стабильный и высокоточный результат, но и имеет свои недостатки. Это довольно большие временные затраты на сам процесс и на обработку результата, а так же риск повредить поверхность объекта измерения.

Какой из типов сканирования выбрать – зависит от размера объекта, его назначения, точности изготовления, требования к результату.

«Сегодня уже существуют и активно используются комбинированные системы, которые сочетают в себе достоинства и контактного и бесконтактного сканирования».

Например, мультисенсорные видеоизмерительные системы. Возможность измерять бесконтактно дает видеоизмерительный микроскоп. Измерения производится за счет анализа отраженного света от поверхности детали. Специальное ПО в реальном времени позволяет построить плоский контур измеряемого элемента, определить геометрические параметры элементов на поверхности объекта и сложный контур поверхности в пространстве.

Для расширения возможностей бесконтактного способа измерений имеется контактная головка, которая позволяет производить трехкоординатные измерение методом физического контакта с поверхностью объекта.

А вот и пример!

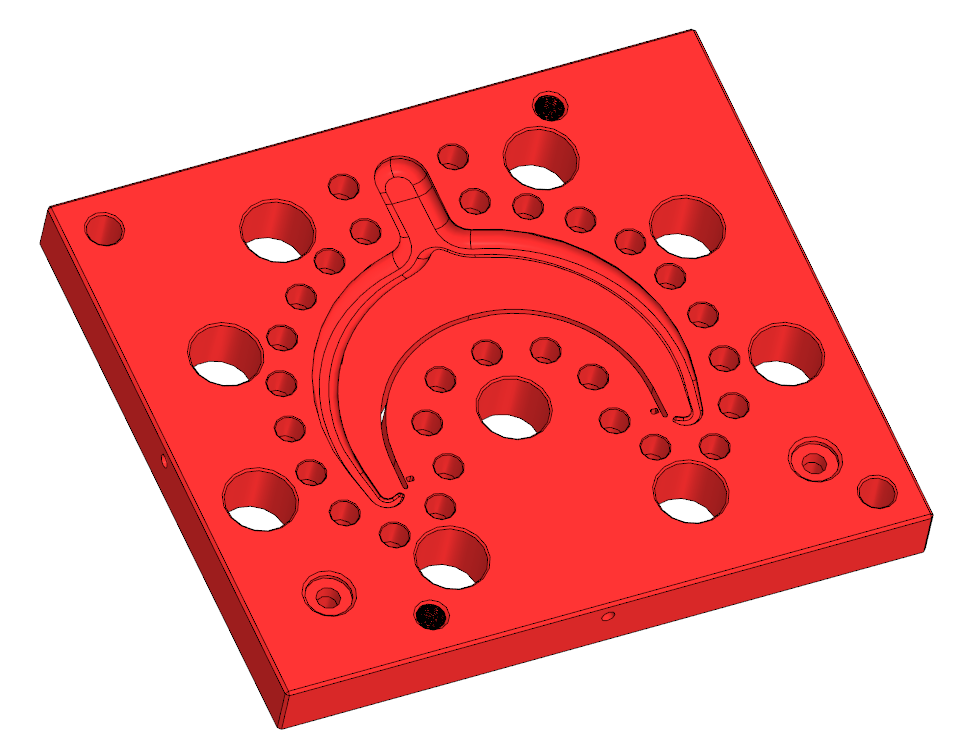

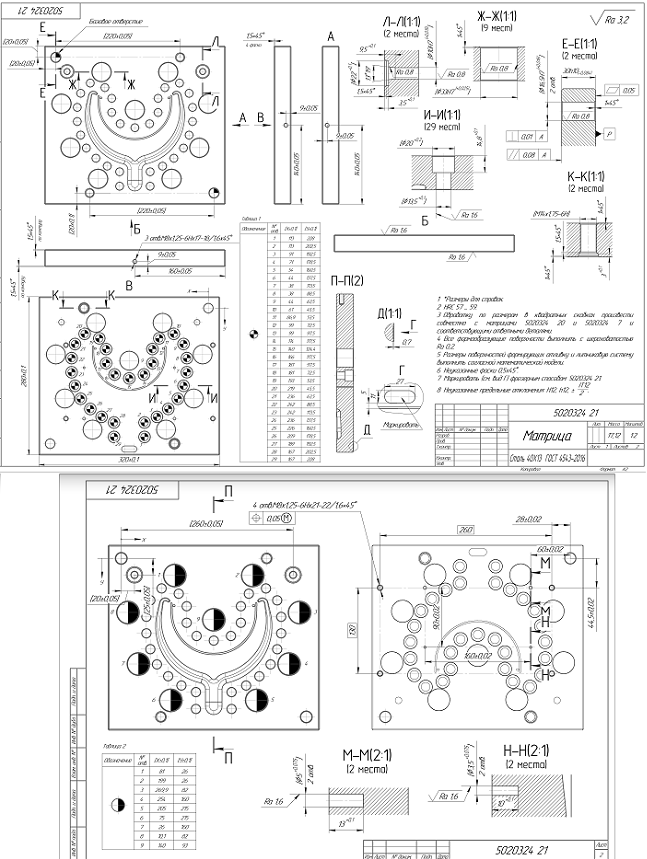

– В качестве примера рассмотрим применение комбинированной системы измерений при проведении реверс-инжиниринга матрицы, которая служит для изготовления изделий из пластмассы.

Исходными данными служил реальный производственный образец матрицы. Перед специалистами стояла задача разработать производственные чертежи для последующего производства новых аналогичных матриц.

Информацию о геометрических размерах и параметрах поверхностей производили посредством мультисенсорной видеоизмерительной машины. С точность до 0,004 мм были определены размеры отверстий и их положение, геометрия литейной поверхности и параметры иных конструктивных элементов.

Исходя из полученной информации, в режиме реального времени производилось построение трехмерной модели матрицы.

Ну а после построения трехмерной модели был разработан производственный чертеж.

Применение современных способов измерения и анализа объектов машиностроительной направленности – это возможность оперативно и качественно произвести работы по реверс-инжинирингу и сэкономить время. Кроме того, это способ максимально быстро вносить изменения, улучшать производительность и экологические характеристики проектируемых объектов.

P.S. А если нано-технологии вдруг потерпели фиаско?! :) Тогда вспоминаем, как можно снять размеры при помощи… пластилина. Об этом мы уже рассказывали в блогеCADPROEKT.RU. Материал по ссылке https://cadproekt.ru/blog/snimaem-razmery-pri-pomoschi-plastilina/ Удачи!