Дело токарное: как современно и профессионально подойти к процессу. Советы Экспертов CADPROEKT.RU.

На первый взгляд, в процессе обработки металлических заготовок на станке нет места экспериментам. Есть станок, есть нужный элемент. А еще индикаторы, микрометры и другие сложные инструменты. Максимум внимания и опыта, минимум креатива.

Вот только это поверхностный взгляд на процесс. Кроме владения техникой, опытный специалист должен уметь определять нужную скорость резания и величину припуска при обработке деталей. И вот здесь кроются важные нюансы. О них рассказывает инженер-технолог CADPROEKT.RU Константин Лапцевич.

Для токарей независимо от специализации существуют справочники. В них много нужных сведений: какие брать смазочно-охлаждающие жидкости для станка, какой режим применять для конкретной стали, какую использовать резьбу и т.д. Сплошная польза: открывай и работай.

– Хотя есть пара важных «но». Большинство таких справочников выпущены плюс-минус 40 лет назад. То есть это советские времена, когда была совсем другая политика в производстве. Тогда даже станки называли ДИПами, что означает «догнать и перегнать» (конечно же, США). Главное было выпускать много продукции в максимально сжатые сроки.

Это значит, что мало внимания уделялось сроку службы инструмента и условиям, в которых работали специалисты. Например, при износе станков в воздух могли попадать пары смазочно-охлаждающих жидкостей для токарных станков. В их состав входят кислоты или керосин, которые ядовиты для организма человека.

«Время прошло, подход к производству изменился. В том числе стали популярны небольшие индивидуальные заказы».

Рассмотрим такой случай. К вам приходит заказчик с тем, что можно назвать просто «железкой» с определенным диаметром. Если опираться только на полезный справочник, толку будет мало. Потому что такого понятия там нет, а точно определить, что за металл вряд ли получится.

- Что в такой ситуации делать? Опираться не на книжки, а на опыт и ощущения! Стараться прочувствовать процесс резания, причем, в ручном режиме.

Допустим, диаметр имеющейся «железки» 40 миллиметров, сплав неизвестен. При выборе оборотов на станке запоминаем АКСИОМУ:

"Чем меньше диаметр заготовки, тем больше обороты; чем больше диаметр, тем меньше обороты!"

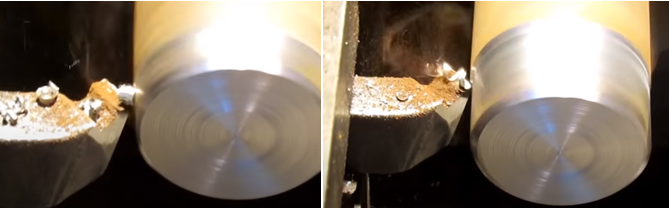

Чтобы снимать слой в 3 мм, выставляем 400 оборотов. И начинаем резать на ручной подаче, постепенно меняя скорость.

При незначительном ее увеличении (крутим маховик быстрее) чувствуется усилие на резец, но стружка по цвету осталась неизменной.

Ещё чуть увеличиваем скорость и сразу же видим, как стружка меняет цвет на синий!

То есть до этого момента всё было нормально.

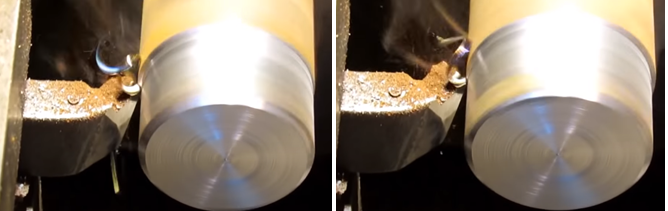

Значит, предыдущую скорость подачи мы запоминаем и воссоздаем на коробке подач. Она будет двигать суппорт с такой же скоростью (с которой мы не ощущали никакой нагрузки станок), когда рез проходил плавно с нормальным стружкообразованием и цветом.

!Важно обращать внимание и на поверхность металла. Когда резка шла медленнее, поверхность оставалась равномерно-гладкой.

Если, к примеру, нужно будет снимать слой в 5 мм, то все манипуляции надо будет провести заново. Пока результат не будет удовлетворительным.

- Экспериментируйте! Опираться на работающие годами формулы и материалы хорошо. Но по-настоящему отличными специалистами становятся те, кто пробует что-то новое и не боится возможных ошибок.