Кроим напольное покрытие для лифтов. Экономно!

Экономят люди, семьи, индивидуальные предприниматели, крупные промышленные компании…

Ну кто же не хочет достичь желаемого результата с минимальными затратами?!

«Снижение себестоимости выпускаемой продукции – один из ключевых аспектов производственного процесса».

Как этого добиться?

Прежде всего, думать, анализировать, оптимизировать и внедрять.

Вот еще один лайфхак от ведущего инженера-технолога CADPROEKT.RU Дениса Лазовского. Речь пойдет о лифтовом производстве. На сей раз объектом оптимизации стал пол кабин лифтов.

– В стандартном варианте укладывается гетерогенное напольное покрытие ПВХ, проще – коммерческий линолеум. На завод его доставляли в рулонах стандартной ширины – 2 метра. В цехе рулон раскраивали вручную под размер пола. Такой процесс, конечно же, был очень трудоемким.

А еще при раскрое рулона напольного покрытия на готовые изделия, оставалось значительное количество отходов. В дело их не пустишь, придется утилизировать. И это так же, добавляет значительные трудности. В общем, есть над чем подумать инженеру-технологу.

«Номенклатура выпускаемых моделей лифтов и, соответственно, полов, большая. Максимальные и минимальные габаритные размеры существенно разнятся».

Если механизация процесса раскроя это был лишь технический вопрос, то проблема образования отходов казалась неразрешимой. Особенно с учетом того, что поставщики напольных покрытий могли предоставить рулоны шириной, кратной 1 метру (2 метра, 3 метра,4 метра и т. д.).

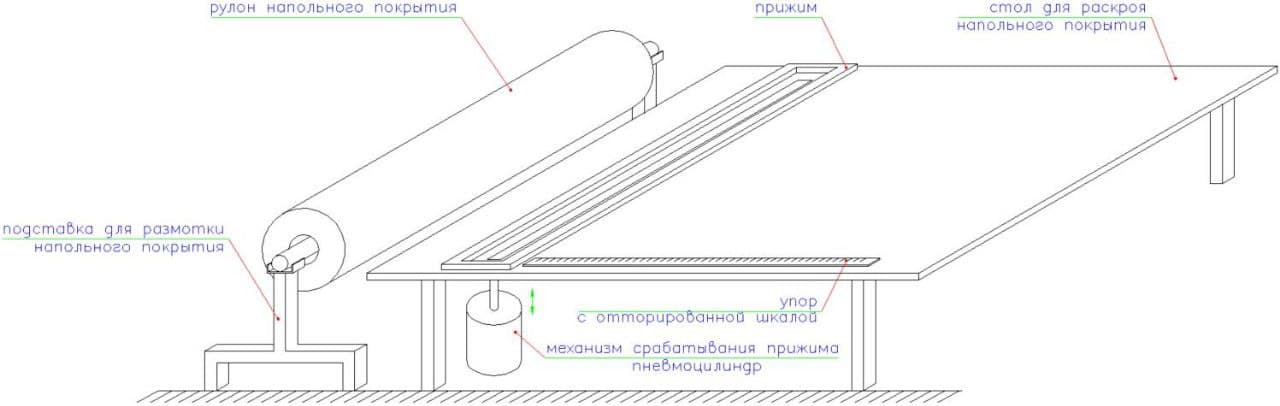

– Задачу решал по принципу от простого к сложному. Первым делом разработал техническое задание на проектирование оборудования для раскроя напольного покрытия. Его изготовили и установили. Это позволило механизировать процесс раскроя, а также снизить трудоемкость и повысить культуру производства (за счет устранения ручного режущего инструмента – ножа).

После, в программе AutoCAD я начал высчитывать и подбирать оптимальную ширину рулона напольного покрытия, без ориентировок на ее кратность. Результатом этой работы стали карты раскроя.

Опытным путем выяснилось, что оптимальная ширина рулона – 2,5 метра.

– Теперь надо найти поставщиков материалов с нужными параметрами. И это оказался самый сложный этап. Напольное покрытие для кабины лифта должно соответствовать определенной степени износостойкости, прочим механическим и пожарным показателям. Теперь к требования добавилась и ширина рулона в 2,5 метра. Конечно, это получилось. Но, признаюсь, искали долго.

Каков итог проделанной работы? Удалось достичь значительной экономии и времени, и денег. Количество отходов напольного покрытия сократилось в 2-2,5 раза!